Нано перемещение

Ratis – плоскопараллельный сканирующий пьезостолик

Ratis – семейство плоскопараллельных устройств позиционирования/сканирования, разработанных инженерами компании "Нано Скан Технология". Устройство представляет собой монолитное металлическое тело (из высококачественного сплава, обычно из алюминиевого), в котором электроэрозией и другими методами прецизионной обработки сформированы каналы для пьезокерамических актюаторов, подвижные элементы столика и т.п. Такая конструкция обеспечивает отличную линейность и плоскостность перемещения, в отличие от классических сканеров на основе пьезотрубок, поверхностью сканирования в которых является сфера. Кроме того, плоскопараллельные сканеры обладают высокой механической прочностью по сравнению с хрупкими пьезотрубками.

Сканеры Ratis работают под управлением универсального контроллера EG-5000 или EG-1100 и программного обеспечения NSpec.

Фактически, набор плоскопараллельного сканера Ratis и контроллера EG-1100 + универсального программного обеспечения NSpec является законченной системой сканирования, оцифровки и визуализации исследуемых данных, что является сердцем любого сканирующего микроскопа и идеально подходит для исследовательских разработок в рамках различных НИИОКР. Пользователь, желающий использовать свой датчик какого-либо физического сигнала и при необходимости получать его распределения в нанометровом масштабе, приобретая подобный продукт избавляется от необходимости стандартных и рутинных работ по созданию подобной системы или закупки полноценного микроскопа, таким образом, экономя средства проекта и время.

Оптические датчики перемещения

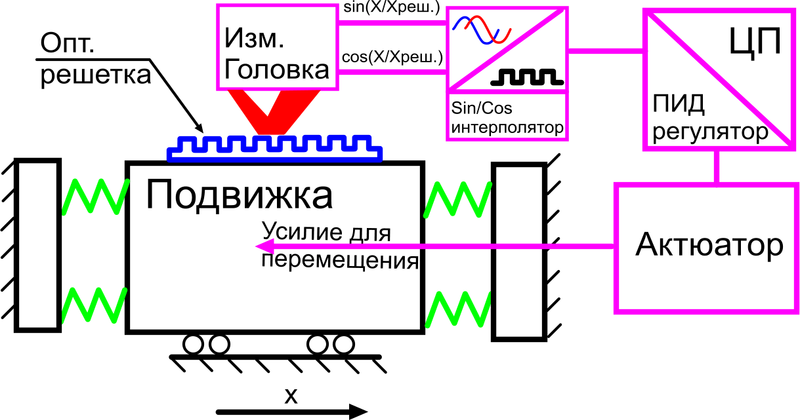

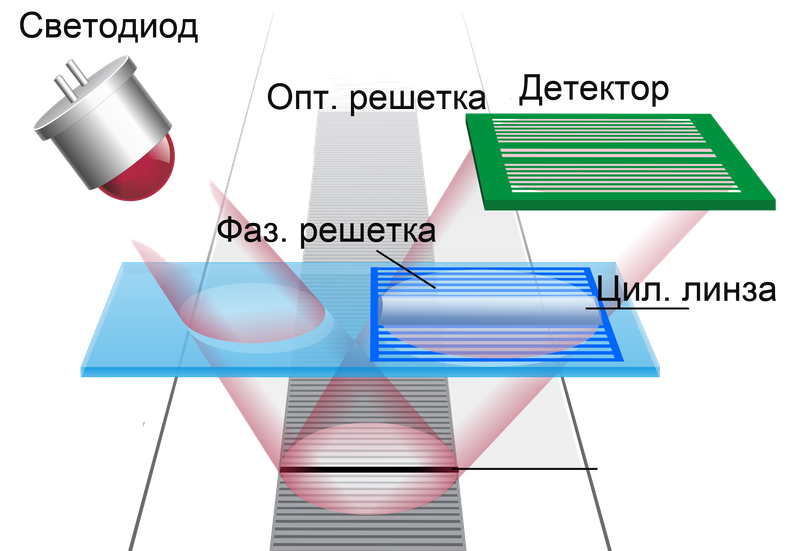

В сканирующей столике Ratis используются оптические датчики. Принцип действия таких датчиков отображен на рисунках 1,2. Датчик перемещения (рис 2.) состоит из оптической линейки, периодом 10 мкм или 20 мкм, источником излучения светодиод красного диапазона, и селективного детектора излучения выдающего на выходе сигналы сдвинутые по фазе на 90 градусов, A(x)=A0×sin(X/Xреш)

В(x)=B0×cos(X/Xреш)

где X – перемещение,

Xреш – период оптической решетки.

Эти сигналы в аналоговом виде обрабатываются специализированной микросхемой со встроенный sin/cos интерполятором, производя вычисление угла, как arctg(A/B). Таким образом перемещение сводится к вычислению угла, далее микросхема преобразует угол в импульсы, которые формируются при превышение минимально детектируемого угла поворота, α.

Далее перемещение вычисляется как:

X =Sn× α× Хреш, где Sn- сумма импульсов со специализированного счетчика.

Оптические датчики производят вычисления смещения вдоль специального полотна, на котором нанесены риски с заданным периодом. Риски нанесены с помощью интерференции волн с заданными длинами, что приводит к высокой точности длины периода этих делений. При измерении расстояния происходит вычисление количества периодов или доли периода, которое было пройдено датчиком. Так как все явления в этом датчике привязаны к длинам волн, точность производимых измерений получается достаточно высокой. К тому же оптические датчики линейны, что заметно повышает эффективность их работы. Применение оптических датчиков имеет ряд неоспоримых преимуществ перед распространенными в сканирующей зондовой микроскопии и устройствах нано перемещения емкостными датчиками, прежде все абсолютная линейная калибровка по всему полю перемещения, в отличии от емкостных датчиков имеющих ярко выраженную нелинейность описываемую зависимостью 1/x, что приводит к сильной неоднородности настройки обратной связи, и точности по всему полю перемещения. Ёмкостные датчики проявляют неустойчивость при незначительном измерении начального расстояния между обкладками, что приводит к необходимости повторной калибровки, это может быть вызвано как изменениями внешних условий, таких как температура, так и механически. Оптические датчики на основе Sin/Cos интерполяции лишены всех этих недостатков. В ходе проведенных измерений были получены следующие характеристики:

- Точность перемещения : <1 нм

- Скорость измерения : 200 кГц

- Нелинейность : <0.1 %

- Cтатья: Оптические датчики

Технология DoubCap (Дифф. Емкостные датчики)

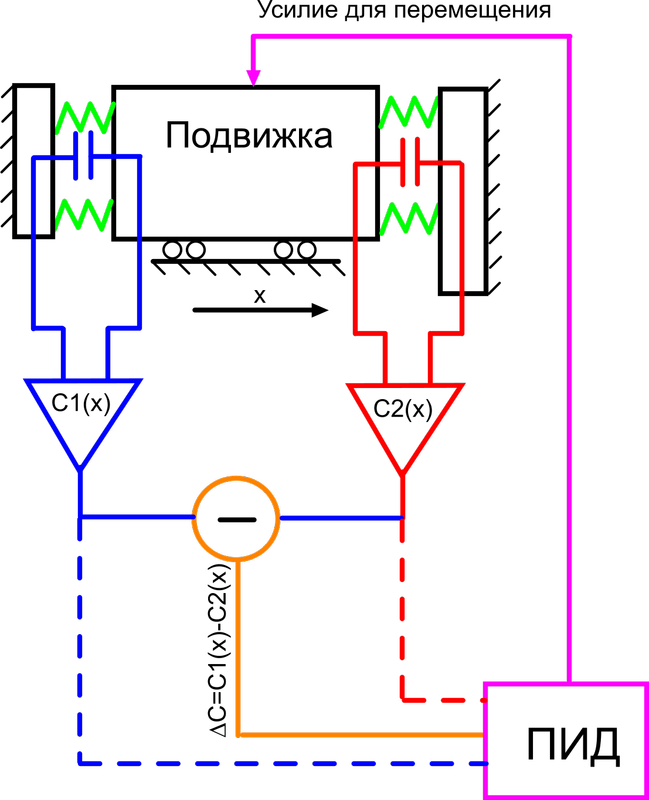

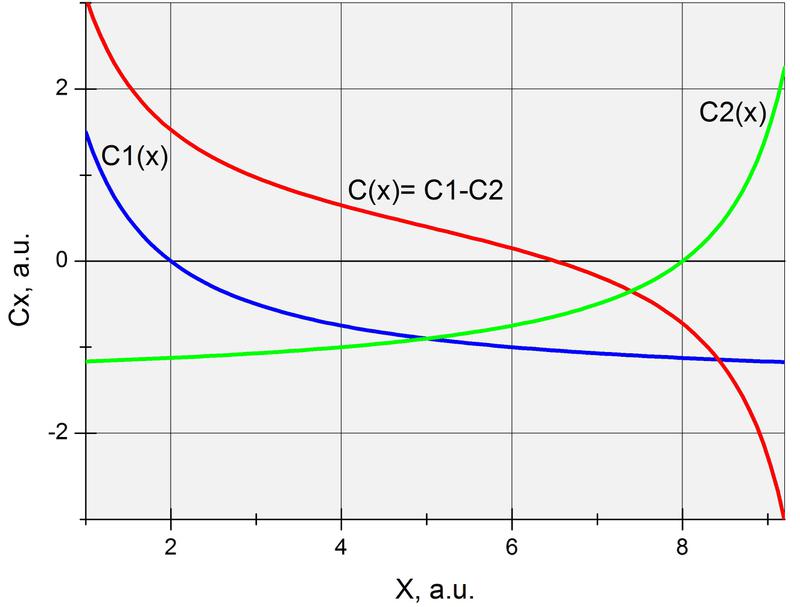

Емкостные датчики нашли самое широкое применение в устройствах точного перемещения для контроля перемещения и работы систем обратной связи. Характерная схема приведена на Рис.1. Один из емкостных датчиков (C1 или С2) обычно используется для измерения перемещения каретки подвижки, сигнал от датчика поступает в ПИД регулятор и далее вычисленное усилие прилагается к объекту перемещения. Использование одного датчика имеет одну неприятную особенность, отклик датчика имеет сильно выраженную нелинейность (см. Рис 2., зависимость С1(x) или С2(x), которая описывается зависимостью С(x) ~ 1/x, подобный отклик привод к сильно отличающемуся ( 10 раз) коэффициенту усиления на краях диапазона, что приводит к проблемам с регулировкой ПИДа и потере точности, одним словом к сильной неоднородности по полю перемещения. Нано Скан Технология использует технологию дифференциальных емкостных датчиков, расположенных на противоположных краях сканера. Когда значение одной емкости увеличивается, то другой уменьшается, то есть мы измеряем дифференциальный сигнал: Δ C ~ 1/X - 1/(Xo-X) , эту зависимость можно увидеть на Рис.2. Линейность подобной кривой значительно выше, разница по крутизне характеристики значительно меньше ( всего в 2 раза), позиционер становиться значительно более однородным по всему рабочему диапазону.

Доступные модели сканеров:

| Параметр |

Ratis XYZ_(H) | Vectus Z Stage | Ratis 1X |

| диапазон перемещений по XY, μm | 100 | ------- |

---------- |

| диапазон перемещений по оси Z, μm | 50 | 60 (100*) | 120 |

| резонансная частота по осям XY, kHz | 1 | ------- | -------- |

| резонансная частота по оси Z, kHz | 3 | 3 | 3 |

| минимальный шаг перемещения, nm | 0.1 |

0.1 |

0.1 |

| максимальное отклонение от нормали на полном ходу | < 0.01° | < 0.01° | < 0.01° |

| максимальная скорость сканирования, Гц (линий/сек) | 10 |

10 |

10 |

| максимальная масса образца, g | 100 |

100 |

100 |

| рабочий температурный диапазон, °C | ±40 | ±40 | ±40 |

| *Опционально | * |

* |

По вопросам приобретения оборудования и согласования спецификаций обращайтесь по адресу электронной почты info@nanoscantech.ru, либо по телефону: Тел: +7 (495) 642 40 68